www.engineering-suomi.com

04

'19

Written on Modified on

Asiakastyytyväisyys edellyttää koneistusprosesseilta luotettavuutta

Koneistusprosesseja suunnitellessaan ja toteuttaessaan konepajat keskittyvät yleensä sisäisen toimintansa osa-alueisiin ja saattavat unohtaa työnsä perimmäisen tavoitteen eli asiakastyytyväisyyden varmistamisen.

Asiakastyytyväisyys perustuu suurilta osin siihen, että tilauksen tekemisen ja valmiin tuotteen toimittamisen välinen aika on mahdollisimman lyhyt. Aiemmin valmistajat lyhensivät läpimenoaikoja työstämällä tuhansia identtisiä osia ja ylläpitämällä suuria varastoja, joista tuotteet voitiin toimittaa välittömästi. Tässä mallissa tuotevalikoima oli pieni ja tuotantomäärä suuri (LMHV), mikä mahdollisti sen, että konepajat pystyivät vastaamaan asiakkaiden tarpeisiin odottamattomista tuotantovirheistä ja keskeytyksistä huolimatta koneistusprosessin kehittyessä asteittain.Markkinoiden vaatimukset ovat nykyisin kuitenkin täysin erilaiset. Asiakkaat tilaavat yhä useammin pieniä tuote-eriä, jotka on räätälöity juuri heidän tarpeisiinsa. Siksi konepajoissa tehdään harvoin suuria valmistuseriä. Samanlaisia tuotteita ei tuoteta tuhansia, vaan ennemmin satoja, kymmeniä tai jopa yksittäisiä kappaleita. Tällaisessa suuren tuotevalikoiman ja pienen tuotantomäärän (HMLV) tuotantomallissa prosesseja ei voi kehittää tuotannon lomassa eikä ennakoimattomiin keskeytyksiin ole varaa. Konepajojen on kehitettävä työstöprosesseja, jotka ovat täysin luotettavia heti alusta lähtien. Tuotannon aloitusnopeus, tasaisuus ja ennustettavuus ovat erittäin tärkeässä asemassa.

Monet konepajat keskittyvät kuitenkin edelleen vanhan mallin mukaiseen ”tehokkuuteen” eli valmistusprosessien kehittämiseen pääasiallisena tavoitteenaan saavuttaa mahdollisimman suuri tuotantomäärä ja mahdollisimman pienet kustannukset. He jättävät tahattomasti huomiotta kaikkein tärkeimmän eli asiakastyytyväisyyden varmistamisen ja erityisesti asiakkaiden tiukat toimitusaikavaatimukset.

Kuva 1:

HQ_IMG_The_Elephant_In_The_Room.jpg

Quick Response Manufacturing -konsepti

HMLV-aikakauden alkuaikoina syntynyt nopeavasteinen Quick Response Manufacturing (QRM) -konsepti osoittaa, miten tärkeä resurssi aika tuotantoprosessissa on. QRM-strategiat sekä pyrkimys häviöiden vähentämiseen ja prosessien optimointiin muodostavat tiekartan, jonka avulla konepajat voivat vähentää läpimenoaikaan liittyviä ongelmia ja siten parantaa asiakastyytyväisyyttä.

Wisconsin-Madisonin yliopistossa tuotantotalouden professorina 1990-luvulla toiminut Rajan Suri havaitsi tuotannossa tapahtumassa olevat muutokset ja erityisesti siirtymisen HMLV-tuotantotapaan. Vuonna 1993 hän perusti Center for Quick Response Manufacturing -keskuksen, jonka tarkoituksena on luoda suhteita yliopiston ja konepajojen välille ja siten kehittää ja toteuttaa tapoja lyhentää läpimenoaikoja. QRM-strategioita käytetään usein prosessien parantamiseen tähtäävien lean- ja Six Sigma- hankkeiden ja muiden vastaavien aloitteiden yhteydessä.

Perinteinen tapa

Perinteisten työstöympäristöjen tuotantopäälliköt pyrkivät pitämään koneiden käyttöasteen mahdollisimman korkeana. Jos kone ei käy, se ei ole tehokas eikä tuota rahaa vaan kuluttaa sitä. Tavoitteena on tuottaa suuria eriä varastoon. Varastossa olevat osat toimivat puskurina, jolla tasataan kysynnän vaihtelua.

HMLV-tuotantomallissa tuotteita ei edellisestä poiketen valmisteta varastoon, vaan siinä valmistetaan asiakastilauksen mukainen rajoitettu erä tiettyjä komponentteja. Puskurivarastoa ei ole.

Tilannetta vaikeuttavat entisestään monet tekijät, kuten odottamattomat kiiretyöt. Tällaisia voivat olla asiakkaiden hätätilanteista johtuvat kiireelliset tilaukset tai tärkeiden asiakkaiden erityistilaukset. Jos kaikki laitoksen koneet ovat käynnissä, muut työt viivästyvät kiiretöiden vuoksi. Sen seurauksena viivästyneistä töistä tulee lopulta kiiretöitä, läpimenoajat kasvavat ja tuotantoprosessi alkaa muuttua sekasortoiseksi.

Toinen ongelma on työntekijöiden pyrkimys keskittyä saavuttamaan sisäiset tavoitteet, kuten sataprosenttinen toimitusvarmuus, jotka otetaan usein huomioon tuotantoa suunniteltaessa. Konepajan työntekijät voivat esimerkiksi tietää, että tietyn työn suorittaminen kestää yhden päivän, mutta he varaavat siihen kuitenkin kaksi päivää kiiretöiden ja muiden mahdollisten viivästysten vuoksi.

Tuotantosuunnittelijat lisäävät aikatauluun puskurin, jolla he pyrkivät välttämään ristiriitatilanteita työnjohdon kanssa. Jos tuotantoprosessin kaikissa vaiheissa kuitenkin noudatetaan samaa käytäntöä, kahden viikon toimitusajat voivat kasvaa jopa seitsemään viikkoon. Sisäisesti mitattuna 98 prosenttia tilauksista voi olla toimitettu ajallaan, jolloin tuotantotyöntekijät ovat tyytyväisiä saavutettuaan sisäiset tavoitteet, mutta asiakas, joka olisi tarvinnut tuotteen kahdessa viikossa, ei ole lainkaan tyytyväinen.

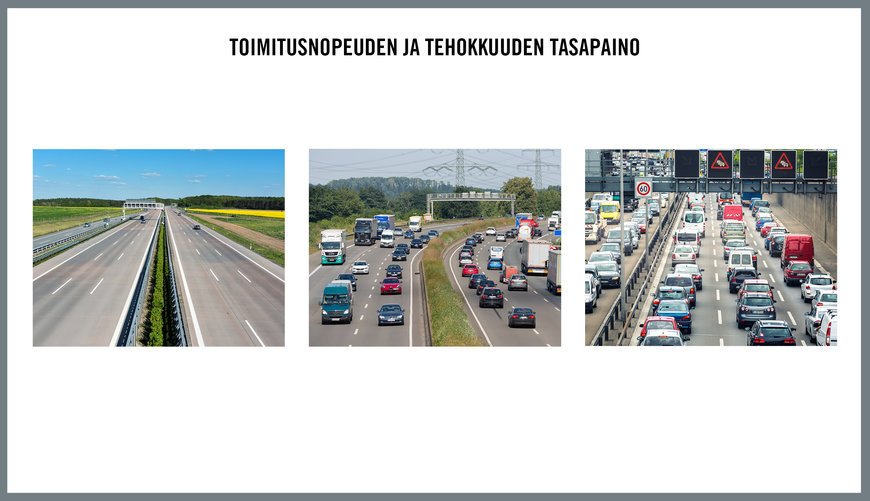

Perinteisessä valmistusympäristössä on järjestelmärajoituksia (katso kuva 2). Vasemmalla olevassa kuvassa on moottoritie, jolla on vähän liikennettä. Se symboloi resurssien alikäyttöä, mikä tuotannossa johtaa korkeisiin tuotantokustannuksiin. Oikealla oleva tie on ruuhkautunut, ja ajoneuvot seisovat. Tämä tie kuvastaa sekasortoa ja pidentyneitä läpimenoaikoja. Ne puolestaan ovat seurausta virheistä ja ennakoimattomista töistä, jotka vievät tilaa tuotantolinjalla. Keskimmäinen kuva havainnollistaa tasapainoista ja kustannustehokasta tuotantoa ja resurssien käyttöä.

Kuva 2:

HQ_ILL_Balance_Between_Speed_Of_Delivery_And_Efficiency.jpg

HMLV-tuotannon tiekartta

HMLV-tuotantoympäristössä on tärkeää pystyä tuottamaan laadukkaita ja virheettömiä työkappaleita alusta alkaen. Tavoitteena on tarjota räätälöityjä tuotteita siten, että osat voidaan toimittaa asiakkaalle välittömästi ja yksittäinen kappale maksaa saman verran olipa eräkoko yksi tai miljoona.

Hyväksyttävien osien tuottaminen alusta alkaen edellyttää, että työstöprosessi on ongelmaton ja luotettava. Tällä hetkellä on muodikasta etsiä työstöongelmiin ratkaisua uusimmista tuotantomenetelmistä ja digitaalisista tekniikoista. Nopeus, tasalaatuisuus ja joustavuus perustuvat kuitenkin edelleenkin operatiiviseen erinomaisuuteen ja koulutettuihin tuotannon työntekijöihin, joilla on hyvä motivaatio ja myönteinen asenne. (Katso sivupalkki.)

Ennen kuin voidaan edes keskustella digitalisaatiosta ja optimoinnista, on tarkasteltava konepajan toimintaa yleisellä tasolla. Tarkoituksena on tunnistaa aikaa ja resursseja hukkaavat kohteet ja kehittää menetelmiä, joilla niiden toimintaa voidaan parantaa. Sen jälkeen voidaan siirtyä tarkastelemaan prosessin laatua tai luotettavuutta.

Hävikitön työpaja

Toimitusaikojen lyhentäminen edellyttää, että valmistusprosessissa ei synny hävikkiä. Hävikitön konepaja valmistaa osia vain tarpeellisen määrän, käyttää työkappaleen materiaalin kokonaan ja vähentää puolivalmisteiden käsittelyn työvaiheita. Jäysteet, huono pinnanlaatu, suuret lastut, värinä ja koneistusvirheistä johtuvat kelpaamattomat osat tuottavat hävikkiä ja tuhlaavat aikaa. Kelpaamattomat osat on joko koneistettava uudelleen tai hylättävä ja tehtävä alusta asti uusiksi, mikä viivästyttää tuotantoerän valmistumista.

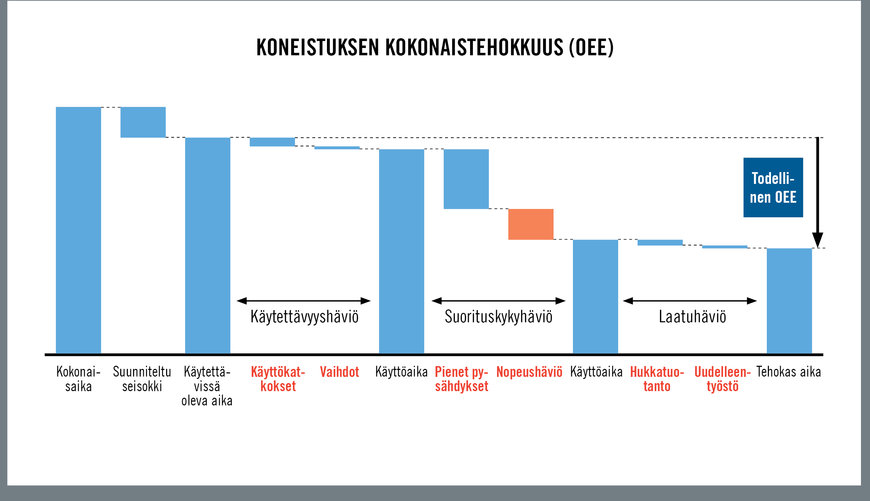

Kuva 3:

HQ_ILL_Overall_Equipment_Efficiency_OEE.jpg

Aikaa ja rahaa tuhlautuu myös, jos osia valmistettaessa ylitetään asiakkaan vaatimukset. Konepajoissa on ymmärrettävä, että on tärkeää saavuttaa vain alhaisin mahdollinen työkappaleen laatu, joka täyttää asiakkaan määritykset ja toiminnalliset vaatimukset.

Jos osan toleranssi on 5 mikrometriä, 3 mikrometrin tavoittelu on resurssien tuhlausta. Tiukemman toleranssin saavuttamiseen tarvitaan laadukkaampia työvälineitä ja tarkempia prosesseja. Asiakkaat eivät kuitenkaan maksa korkeammasta laadusta, jota he eivät ole tilanneet, joten työ tuottaa konepajalle tappiota.

Rajoitusten hyväksyminen

Tasapainoisen työstöprosessin luomisen ensimmäisessä vaiheessa valitaan työkalut, joiden kuormituskesto vastaa koneistusprosessin aikana syntyvää mekaanista, kemiallista ja tribologista kuormitusta sekä lämpökuormitusta.

Kuva 4:

HQ_ILL_OS_Mechanical_And_Thermal_Barriers_Frame_Working_Window.jpg

Toinen vaihe kattaa sopivien lastuamisolosuhteiden valitsemisen sen mukaan, mitä rajoituksia koneistusprosessiin kohdistuu todellisessa tuotantoympäristössä. Lastuavien työkalujen käyttökohteet ovat erittäin moninaisia, mutta käytännössä olosuhteet rajoittavat työkalujen tehokasta käyttöä.

Esimerkiksi työkalun ominaisuudet muuttuvat käytössä olevan koneen tehon mukaan. Työkappaleen materiaalin koneistusominaisuudet voivat rajoittaa lastuamisnopeutta tai syöttönopeutta. Monimutkaiset tai heikot työkappaleen kiinnitykset voivat olla alttiita värinälle. Vaikka monet lastuamisolosuhteiden yhdistelmät toimivat teoriassa, ongelmattomien vaihtoehtojen määrä on todellisuudessa rajallinen.

Jos ympäristön asettamia rajoituksia ei oteta huomioon lastuamisparametrien valinnan yhteydessä, kustannukset nousevat ja tuottavuus laskee. Suurin osa koneistusongelmista johtuu siitä, että työstöolosuhteiden asettamia rajoitteita ei ole otettu huomioon lastuamisprosessin suunnittelun aikana. Kun lastuamisolosuhteet eivät ylitä olosuhteiden asettamia rajoitteita, tuotanto on teknisesti turvallista.

Kaikki teknisesti turvalliset lastuamisolosuhteiden yhdistelmät eivät kuitenkaan tuota samaa taloudellista tulosta, vaan lastuamisolosuhteiden muuttaminen muuttaa työstöprosessin kustannuksia. Aggressiiviset ja teknisesti turvalliset lastuamisolosuhteet nopeuttavat työstöprosessia, mutta tietyn pisteen jälkeen tuotanto kuitenkin hidastuu, koska aggressiiviset lastuamisparametrit lyhentävät työkalun käyttöikää ja työkalujen jatkuva vaihtaminen vie huomattavasti aikaa.

Tasapainotetun työstöprosessin kolmas vaihe onkin lastuamisolosuhteiden ihanteellisten yhdistelmien määrittäminen tilannekohtaisesti, jotta saavutetaan haluttu tuottavuus ja taloudellisuus. Kun näitä valittuja parametreja käytetään tuotannossa, tarvitaan usein aikaa jatkuvaan prosessin analysointiin ja optimointiin sekä havaittujen ongelmien ratkaisuun.

Yleistyökalut

Vaikka tehokkaat erikoistyökalut voivat nopeuttaa tuotantoa, tunnistettujen prosessirajoitusten vuoksi saattaa olla edullisempaa käyttää yleistyökaluja. Jos työkalut valitaan siten, että tietyn osan koneistuksessa saavutetaan paras tuottavuus ja kustannustehokkuus, työkappaleen vaihtuessa joudutaan ehkä vaihtamaan kaikki koneessa olevat työkalut. HMLV-tuotannossa, jossa tuotteet ovat hyvin erilaisia ja erät pieniä, jatkuviin vaihtoihin kuluva aika saattaa kuitata kaikki tehokkailla erikoistyökaluilla saavutetut tuottavuushyödyt.

Jos työkaluja käytetään niiden suorituskyvyn äärirajoilla, jotkut käyttäjät pyrkivät vähentämään työkalujen vikaantumisen ja toiminnan häiriintymisen vaaraa höllentämällä lastuamisparametreja. Yleistyökalut sen sijaan soveltuvat tuottavuutta parantavia erikoistyökaluja paremmin erilaisiin lastuamisolosuhteisiin, mutta käytetyt lastuamisparametrit eivät voi olla yhtä tiukkoja. Kun erilaisten työkappaleiden koneistuksessa käytetään samoja yleistyökaluja, koneistus saattaa olla hitaampaa tai kalliimpaa kuin erityistyökaluja käytettäessä, mutta pienentynyt hukkatuotanto ja lyhentyneet valmistelu- ja toimitusajat nostavat tuottavuuden niitä paremmalle tasolle.

Yhteenveto

Asiakastyytyväisyys on kaikkien liiketoimintasuhteiden tavoite, ja tuotantoteollisuudessa työstettyjen osien oikea-aikainen toimitus on asiakastyytyväisyyden perusta. HMLV-tuotantotehtävien vuoksi konepajojen on optimoitava toimintaansa, jotta läpimenoaikoja ja toimitusaikoja voidaan lyhentää. Konepajat voivat nopeavasteisen Quick Response Manufacturing- ja hävikittömän tuotannon konseptien käyttöönoton ja erilaisten optimointihankkeiden avulla parantaa koneistuksen nopeutta ja luotettavuutta. Näin he voivat täyttää asiakkaiden oikea-aikaiselle toimitukselle asettamat vaatimukset ja samalla varmistaa tuotannon kannattavuuden.

(Sivupalkki)

Älykkäitä ihmisiä ja älykkäitä koneita

HMLV-tuotanto on haastavaa ja vaihtelevaa, joten ne tarjoavat erinomaisen mahdollisuuden ottaa käyttöön uutta tuotantotekniikkaa. Esimerkkejä ovat sisäinen digitalisaatio älykkäiden koneiden ja data-analytiikan muodossa sekä ulkoinen digitalisaatio, jota edustavat integroitu toimitusketju ja kysynnän ja tarjonnan ennakointi asiakkaille tarkoitetun verkkopohjaisen sovelluksen avulla. Kun teknologian uudet tuulet puhaltavat, ihmisten panoksen merkitys tuotantotoiminnoissa tuntuu vähenevän.

Tilanne on kuitenkin päinvastoin; ihmisten panos on HMLV-tuotannossa entistä tärkeämpää. Monimutkaisissa prosesseissa tarvitaan perinteistä ammattitaitoa ja sen mukanaan tuomaa luovuutta ja joustavuutta, jotta jatkuvasti vaihtuvat osat, työkappaleen materiaalit ja lastuamisolosuhteet voidaan ottaa nopeasti huomioon kiireen keskellä.

Tuotantotyöntekijöillä on ennen kaikkea oltava myönteinen asenne ja hyvä motivaatio, joita tarvitaan HMLV-tuotantoon liittyvien uusien ja vaihtelevien haasteiden kohtaamiseen.

Asenteen omaksuminen edellyttää jatkuvaa sisäistä koulutusta, jotta kaikki konepajan työntekijät ymmärtävät, että tuotannollisia ongelmia ei välttämättä ratkaista rahalla ja hankkimalla uutta tekniikkaa. Samalla on tärkeä ymmärtää asiakastyytyväisyyden valtava merkitys. Toimintojen parantamisessa opittuja asioita voidaan hyödyntää muissa yhteyksissä ja ymmärrystä voidaan kasvattaa yhdistelemällä konepajan eri osastojen samankaltaisiin tilanteisiin liittyvää tietoa.

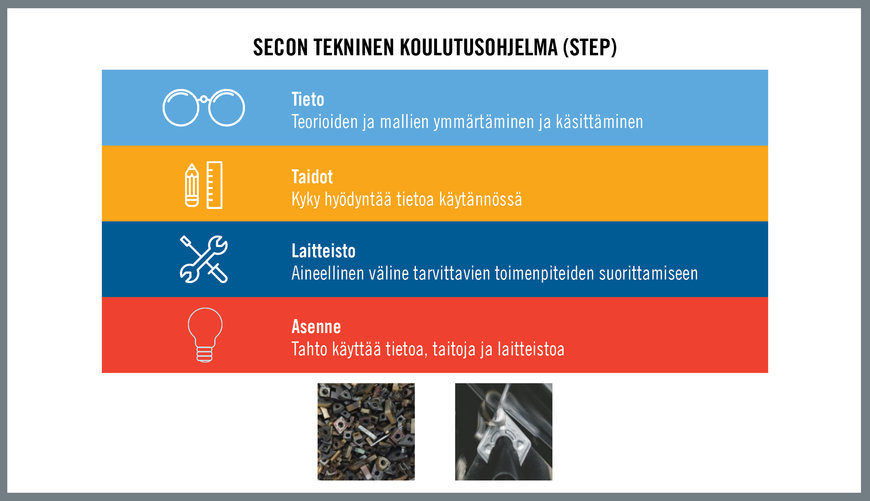

Tuotantolinjan työntekijöiden kokemusta voidaan täydentää erilaisilla valmiilla koulutusohjelmilla, kuten esimerkiksi korkeatasoisella ja käytännöllisellä Secon teknisellä koulutusohjelmalla (STEP). Siihen osallistuvat käyttäjät pääsevät tutustumaan uusimpiin työkalujärjestelmiin ja tekniikoihin.

Kuva 5:

HQ_ILL_Seco_Technical_Education_Programme.jpg

Yhdistettynä tuotantoanalyysista ja tuotannon parantamisesta saatuihin käytännön kokemuksiin koulutus on avainasemassa luotaessa ongelmanratkaisuun ja prosessin parantamiseen pohjautuvaa kulttuuria, joka tukee tuotannon kestävää menestystä. Koulutusta voidaan täydentää käyttämällä interaktiivisia tietoresursseja, kuten Secon My Pages -portaalia. Se on työkalujen hankintaa ja toimitusta helpottava verkkosivusto, josta voi löytää parempia tapoja käyttää työkaluja ja optimoida prosesseja sekä saada teknistä tukea.

Jotta HMLV-työstöstä saataisiin mahdollisimman paljon etua, konepajan johdon on irtauduttava perinteisen suurten tuotantomäärien koneistuksen järjestelmärajoituksista. On tärkeää vahvistaa työntekijöiden merkitystä myönteisen ajattelutavan ja luovuuden kehittämisessä. Niitä todella tarvitaan tuotantonopeuden ja joustavuuden tasapainon luomiseen ja siten asiakastyytyväisyyden jatkuvaan ylläpitämiseen.

Tekijä:

Patrick de Vos, DI, Seco Toolsin Senior Consultancy Specialist ja Technical Education Programmes Manager