www.engineering-suomi.com

21

'18

Written on Modified on

Laakereiden kunnonvalvonta parantaa hiontaprosessia

Laakereiden kunnon seuraaminen ei ainoastaan kerro milloin ne tulisi vaihtaa uusiin, vaan se auttaa myös tekemään johtopäätöksiä koko koneen tai järjestelmän tilasta. Valaisemme NSK:n Condition Monitoring Service (CMS) -kunnonvalvontapalvelun etuja esittämällä kaksi käytännön esimerkkiä, jotka korostavat sitä, mitä hiontakoneiden käyttäjille voidaan tarjota.

CMS on osa NSK:n AIP+ (Added Value Programme) -lisäarvo-ohjelmaa. CMS on menetelmä, jolla selvitetään koneen komponenttien (esim. laakerien) kunto koneen ollessa käytössä. Erityisesti tähän tarkoitukseen kehitetty mittausjärjestelmä mittaa koneen komponenttien värähtelyn, lämpötilan ja kierrosluvun sekä analysoi ne käyttäen erityistä ohjelmaa. Ohjelma luo datan, jota käytetään laakerien eliniän arvioimiseen ja joka ilmaisee onko esimerkiksi voitelu riittävää ja onko komponentissa kolhuja tai kohdistusvirheitä. Tämä data antaa paljon tietoa koko järjestelmän tai prosessin kunnosta.

Prosessista saatua dataa voidaan käyttää myös hiontaprosessin muotovirheiden syiden selvittämiseen (tai vähintäänkin niiden poissulkemiseen). NSK on käyttänyt tätä menetelmää omalla tehtaallaan UK:ssa. Tässä tapauksessa muotovirheet syntyivät koneessa, jonka vastuuna oli laakereiden kulumapintojen hionta. Useiden korjausyritysten ja hedelmättömän mahdollisten vikojen haun jälkeen syntyi epäilys, että laakereissa on oltava vikaa. Etsiessään lopullista määritystä NSK päätti suorittaa tila-analyysin CMS-menetelmää käyttämällä.

Sen jälkeen kun käytön tiedot oli luettu ja tärkeät tekijät – kuten laakerit ja moottorin tiedot – oli otettu huomioon, mittaukset suoritettiin ennen laakereiden vaihtoa ja sen jälkeen. Analyysi osoitti, etteivät kara eikä työskentelypään puhdistin olleet syyllisiä muotovirheisiin. Tämä säästi lukuisia tunteja huoltohenkilökunnan aikaa, koska karaa ei tarvinnut purkaa. Sen sijaan tiimi löysi hyvin nopeasti ongelman todellisen syyn. Tämän jälkeen kulumapinnan muodon ja pinnan viimeistelyn kanssa ei ole esiintynyt ongelmia.

Kaiken kaikkiaan kolme työpäivää säästettiin siinä, ettei ollut tarvetta purkaa karaa ja tutkia mahdollisia laakerivikoja, puhumattakaan aiheutuneesta tuotantoajan menetyksestä kussakin valmistussolussa, johon tällä olisi vaikutus. Lopputulos oli, että huoltoajan ja käyttökatkojen säästöjen laskettiin olevan 13 080 euroa.

Toisessa esimerkissä keskiöttömän hiontakoneen käyttäjä havaitsi prosessissa syntyvän muotovirheitä. Toimipaikan huoltoteknikot epäilivät, että joissain karakokoonpanon laakereissa olisi vaurioita. Koska hiontakarassa käytettiin useita erilaisia laakerityyppejä, kahdeksaa eri kokoa, huoltotiimi käytti NSK:n CMS-menetelmää tunnistaakseen vialliset laakerit ja löytääkseen ongelmaan pysyvän ratkaisun.

Tärkeimmät huoltoon liittyvät tiedot mitattiin koneen ollessa käytössä. Tämän jälkeen suoritettu tietojen analyysi osoitti, etteivät karan laakerit itse asiassa olleetkaan syyllisiä muotovirheisiin. Tämän seurauksena huoltoteknikot pystyivät nopeasti keskittymään muihin alueisiin ja käyttäjä säästi kaksi työpäivää, jotka muuten olisi tarvittu karan purkamiseen, sekä siihen liittyvän käyttökatkon. Kokonaissäästöjen on laskettu olevan 33 600 €.

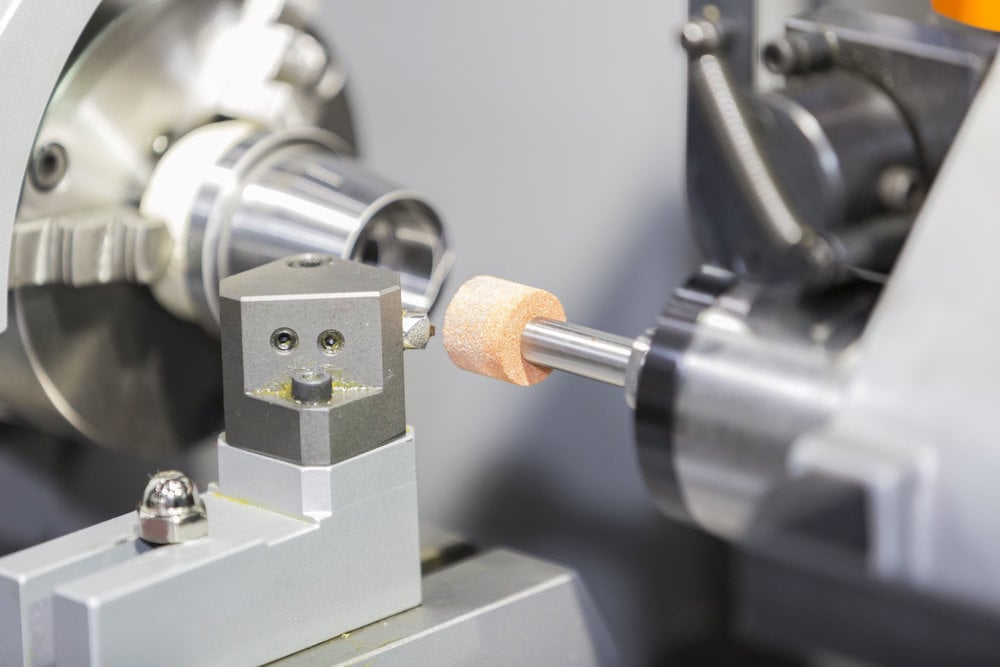

S042018-N-Image2.jpeg – NSK:n kunnonvalvontapalvelu auttaa identifioimaan mahdolliset syyt kun hiontaprosessissa esiintyy epäsäännöllisyyksiä

S042018-N-Image3.jpeg – NSK:n ACBB – VAHVA sarja ultranopeita viistokuulalaakereita