www.engineering-suomi.com

13

'22

Written on Modified on

NSK:n laakeriparannukset maksimoivat teollisuusmoottoreiden suorituskykyä ja energiatehokkuutta

Erilaisissa koneissa käytettävien moottoreiden energiankulutuksen sanotaan muodostavan 40–50 prosenttia maailman sähkönkulutuksesta, mikä tekee näistä teollisuudelle tärkeistä laitteista keskeisen energiansäästökohteen. Tästä syystä markkinoilla on yhä enemmän teollisuusmoottoreita, joiden väitetään tarjoavan parempi energiatehokkuus. Myös uusimmat invertterimoottorit pienentävät virrankulutusta, koska ne säätävät pyörimisnopeutta käyttöolosuhteiden mukaan.

Maailmanlaajuinen pyrkimys vähentää virrankulutusta on johtanut moottoreiden hyötysuhteen parantamista edellyttäviin säädöksiin. Moottorin energiahäviö koostuu kolmesta tekijästä: rautahäviö (lämmönmuodostus rautasydämessä), kuparihäviö (lämmönmuodostus käämityksessä) ja mekaaninen häviö (esimerkiksi laakerin pyörimisestä johtuva häviö). Vaikka mekaaniset häviöt voivat olla vain 1 % moottorin tehonkulutuksesta, niiden osuus on 0,4 - 0,5 % maailmanlaajuisesta sähkönkäytöstä, mikä tarkoittaa, että pienelläkin vähennyksellä on merkittävä maailmanlaajuinen vaikutus.Alhaisen vääntömomentin laakerit korkean hyötysuhteen moottoreihin

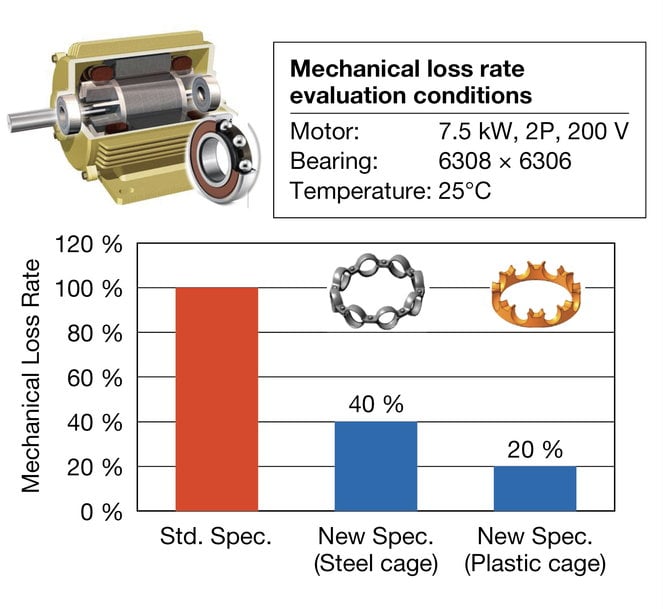

NSK on arvioinut ahkerasti laakereiden mekaanisia häviöitä käyttäen todellisia korkean hyötysuhteen moottoreita ja reaalimaailman käyttöolosuhteita. Yritys pyrki identifioimaan energiankulutuksen vähennysmahdollisuuksia kehittämällä testimenetelmän, jonka avulla voidaan suoraan arvioida laakereiden mekaaniset häviöt. Näiden testien tuloksia hyödynnetään NSK:n ohjelmassa, jossa kehitetään laakereita korkean hyötysuhteen moottoreihin. Esimerkiksi 3000 kierrosta minuutissa pyörivän kaksinapaisen korkean hyötysuhteen moottorin arvioinnissa kävi ilmi, että noin 80 prosenttia mekaanisista häviöistä syntyi voiteluvastuksesta, eli laakerin osien välisen rasvan leikkaus- ja sekoitusvastuksesta. Tämän vuoksi NSK käynnisti projektin rasvan tyypin ja määrän sekä laakeripitimen muodon optimoimiseksi.

Testit osoittivat, että rasvan määrän optimointi vähensi mekaanista häviötä 60 prosenttia tavanomaisiin laakereihin verrattuna. Tavallisten laakerien rasvamäärän vähentäminen rikkoo yleensä öljykalvon ja lyhentää rasvan kestoikää. NSK:n kehittämässä alhaisen vääntömomentin laakerissa käytetään sitä vastoin erikoisrasvaa, jonka testaaminen on osoittanut rasvan kestoajan kasvaneen yli 2,7-kertaiseksi. Lisätestit osoittivat, että NSK:n nimenomaisesti kehittämä muovinen laakeripidin pienensi mekaanisen häviön puoleen teräksiseen laakeripitimeen verrattuna. Tämä johtuu suurelta osin siitä, että muovinen laakeripidin vähentää rasvan sekoitusvastusta laakeripitimen ja kuulien välillä.

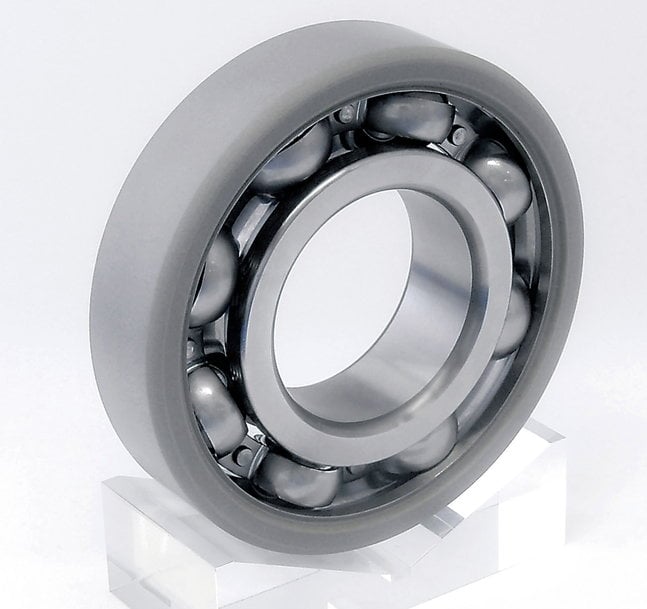

NSK:n alhaisen vääntömomentin laakereita, jotka vähentävät mekaanisia häviöitä ja mahdollistavat pidemmän rasvan käyttöiän korkean hyötysuhteen moottoreissa, on saatavana 16-170 mm:n ulkohalkaisijalla.

Keraamisesti pinnoitetut laakerit invertterimoottoreita varten

Optimaalisella pyörimistaajuudella ohjattavat invertterimoottorit voivat tarjota energiasäästöjä pumpuissa ja puhaltimissa. Yleisenä kehityssuuntauksena on se, että ohjaustaajuus (ns. kantoaaltotaajuus) kasvaa, mikä parantaa moottorin tarkkuutta. Ongelmana on kuitenkin se, että kun kantoaaltotaajuus kasvaa, korkeataajuinen virta voi aiheuttaa laakerissa elektrolyyttistä korroosiota.

Elektrolyyttinen korroosio on ilmiö, jossa vierintäpinnan ja vierintäelementtien välissä olevan voiteluöljykalvon läpi syntyy kipinöitä, jotka aiheuttavat paikallista sulamista ja epätasaisuutta. Tämän seurauksena myös epänormaali käyntiääni ja kiinnileikkautumiset lisääntyvät ennenaikaisesti.

Joissakin pieniin moottoreihin tarkoitetuissa laakereissa käytetään keraamisia kuulia, joiden läpi ei kulje sähkövirtaa. Tämä suojaa niitä elektrolyyttiseltä korroosiolta. Keskisuurissa ja suurissa invertterimoottoreissa tarvittavien halkaisijaltaan suurempien keraamisten kuulien valmistaminen on kuitenkin vaikeaa. Tämän ongelman korjaamiseksi NSK on kehittänyt invertterimoottoreissa käytettävän elektrolyyttistä korroosiota ehkäisevän laakerin keraamisella pinnoituksella. Laakerin ulkokehä on pinnoitettu keraamisella ruiskupinnoitteella.

Hiljattain kehitetty laakeri tarjoaa erinomaisen sähköisen eristyksen, jonka testit ovat osoittaneet olevan noin kymmenen kertaa parempi (tasavirtalähteellä) kuin tavanomaiset keraamista pinnoitetta käyttävät laakerit. NSK-laakerit tarjoavat myös vastaavan tai hieman paremman eristyksen käytettäessä vaihtovirtalähdettä, niiden impedansssi voi taajuudella 1 MHz olla 100 Ω tai enemmän.

Mekaanisen suorituskyvyn osalta pinnoitteen iskunkestävyys on noin kolminkertainen verrattuna tavalliseen laakeriin keraamisella pinnoitteella. Lämmönpoisto on keraamisten pinnoitteiden haittapuoli. Sitä voidaan parantaa käyttämällä pinnoitetta, joka on tiheämpää kuin tavanomaisissa laakereissa käytetty pinnoite. Tämä pidentää sekä voiteluaineen että moottorin käyttöikää. Testeissä lämpötilan nousu laakerin pyöriessä oli noin 10 °C alhaisempi kuin tavallisissa keraamista pinnoitetta käyttävissä laakereissa. Tiheä pinnoite merkitsee myös vähemmän huokosia ja parantaa kestävyyttä.

Keskisuuriin ja suuriin invertterimoottoreihin on saatavana NSK:n elektrolyyttistä korroosiota ehkäiseviä ja keraamisesti pinnoitettuja laakereita ulkohalkaisijalla 130-230 mm.

Laakerit alhaisilla hiukkaspäästöillä servomoottoreita varten

Servomoottorin tarkka asemointikyky perustuu siihen, että ledin valosignaali lähetetään tai heijastetaan enkooderilevyyn kaiverretusta kuviosta ja vastaanotettu signaali syötetään takaisin moottorinohjaimeen. Jos öljy tai jokin muu aine kuitenkin likaa enkooderilevyn pinnan, signaalin vastaanotto ja asemointitiedon lähetys moottorinohjaimelle estyy eikä moottori toimi vaadittavalla tavalla.

Jos servomoottoria käytetään robotissa, käsivarsi ja työkappale on pysäytettävä sähkömagneettisen jarrun avulla. Jos öljy tai jokin muu aine kuitenkin likaa jarrulevyn, jarrut eivät pidä. Teollisuusroboteissa ja yhteistoiminnallisissa roboteissa (cobotit) käytettävien servomoottoreiden on oltava erittäin luotettavia. Tämä vaatii, että laakereiden hiukkaspäästöjen on oltava alhaiset enkooderien ja jarrujen likaantumisen ehkäisemiseksi.

NSK on kehittänyt servomoottoreihin tarkoitetun laakerin, jossa käytetään koostumukseltaan optimoitua ja hiukkaspäästöiltään alhaista rasvaa. Laakerissa hyödynnetään myös yhtiön DW-tiivistettä, joka koskettaa laakeria vain kevyesti. Tämä tarjoaa erinomaisen likaantumissuojan, kun vääntömomentin suuruus on tärkeä.

Simulointikokeissa tutkittiin laakereiden ja enkooderin jarrulevyjen välistä suhdetta rasvakontaminaation leviämisen funktiona. Testit vahvistivat, että rasvaa leviää vähemmän käytettäessä laakereita, joissa on kontaktiton tiiviste ja joissa käytetään NSK:n vähäpäästöistä LGU-rasvaa (verrattuna laakereihin kontaktittomalla tiivisteellä ja konventionaalisella rasvalla). Lisäksi LGU-rasvaa ja laakeria vain kevyesti koskettavia DW-tiivisteitä käyttävissä laakereissa ei havaittu juuri lainkaan rasvan leviämistä. Myös tämä tarjoaa tehokkaan suojatoimenpiteen enkooderin korroosiota vastaan.

NSK:n hiukkaspäästöiltään alhaisia laakereita LGU-rasvalla ja laakeria vain kevyesti koskettavilla DW-tiivisteillä on saatavana ulkohalkaisijalla 26-120 mm. Nämä sopivat kaikkiin yleisimpiin servomoottoreihin.

1) Erilaisten laakeripidinmateriaalien mekaaniset häviöt korkean hyötysuhteen moottoreihin tarkoitetuissa NSK:n alhaisen vääntömomentin kuulalaakereissa

2) NSK:n keraamisesti pinnoitetut ja elektrolyyttistä korroosiota ehkäisevät laakerit invertterimoottoreihin

2) NSK:n keraamisesti pinnoitetut ja elektrolyyttistä korroosiota ehkäisevät laakerit invertterimoottoreihin