www.engineering-suomi.com

16

'21

Written on Modified on

NSK Self-Lube® -laakeriyksiköt säästävät terästehtaalle 292 136 euroa

Eräät toimialat ja sovellukset asettavat laakereille erityisen haastavia vaatimuksia. Teräksenvalmistus on yksi tällainen esimerkki, jossa aggressiivinen toimintaympäristö tarkoittaa, että mahdolliset laakeriviat ovat todellinen uhka tuotannolle. Äärimmäiset lämpötilat, hiukkasepäpuhtaudet, iskut ja raskas kuormitus, vesi, tärinä, suuret nopeudet ja nopeat kiihdytykset ja hidastukset ovat vain muutamia niistä päivittäisistä vaaratekijöistä, joita terästehtaan laakerit joutuvat kestämään. NSK:n valikoima RHP Self-Lube® -laakeripesiä ja -inserttejä voi kuitenkin ratkaista nämä ongelmat, mikä voidaan nähdä erään suuren terästehtaan tapauksessa.

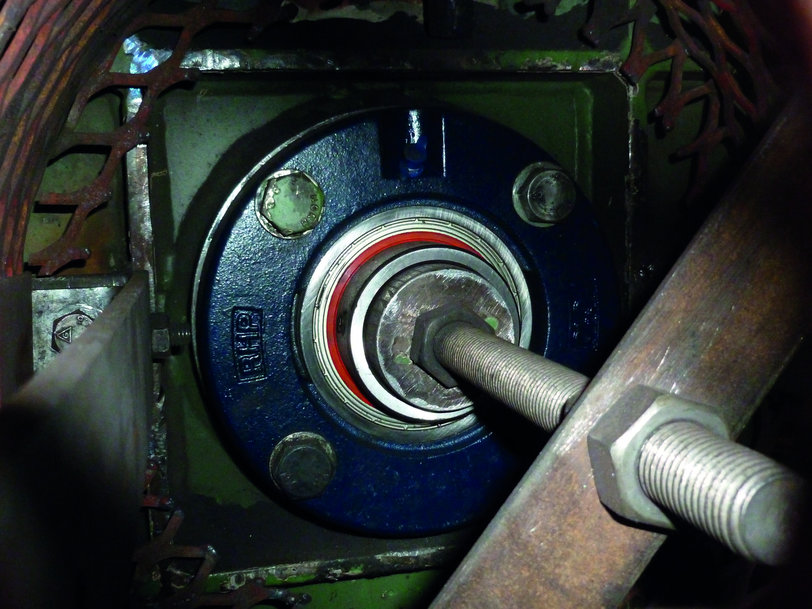

Kyseisellä kansainvälisellä terästehtaalla oli vuosittain jopa kolme laakerivikaa pyörivässä hiiliventtiilissä, jota käytettiin malminvalmistusprosessissa. Uusien laakereiden ostokustannusten lisäksi viat aiheuttivat tuotannonmenetyksiä, seisokkiaikaa ja oheiskomponenttien vaurioitumista. Laitos tarvitsi selvästikin ratkaisun tähän kalliiseen ongelmaan.NSK suoritti kattavan sovellusarvion, johon sisältyi lämpötilatutkimus ja laakerien kuntoselvitys. Arvio osoitti, että käytössä olleet laakerit eivät kestäneet prosessin korkeita lämpötiloja ja että voiteluainemäärät ja voiteluvälit olivat virheellisiä. Tämän seurauksena NSK suositteli kustomoitua RHP Self-Lube® HLT -laakeri-inserttiä valurautaisessa RHP Self-Lube® FC -laakeripesässä sekä räätälöityä sovituslevyä ja erityistä lämpöä eristävää välilevyä.

RHP Self-Lube® -yksiköt koostuvat kahdesta peruskomponentista: insertistä ja laakeripesästä. Jokainen yksikkö muodostuu tiivistetystä yksirivisestä kuulalaakerista, jonka ulkohalkaisija on pallomainen, ja pidennetystä sisärenkaasta, joka on asennettu korkealaatuiseen laipalliseen pesään, joka on valmistettu yhdestä jäykästä kappaleesta. Tässä on tärkeää huomata, että pallomainen ulkopinta mukautuu mahdollisiin kohdistusvirheisiin asennuksen aikana.

Self-Lube®-inserttien sisä- ja ulkorenkaissa käytetään karkaistua korkealaatuista terästä ja ne tarjoavat myös optimoidun sisäisen geometrian, kaksiosaisen teräksestä valmistetun, niitatun ja lujatekoisen laakeripitimen, suorituskykyisen rasvan sekä kestävät silikonitiivisteet. On huomionarvoista, että terästehtaalla käyttöönotetut Self-Lube® HLT-insertit mahdollistavat huolto-, seisokki- ja vaihtokustannuksia vähentämisen, koska ne kestävät jopa 180 °C:n käyttölämpötilan.

Yksiköitä on saatavana erilaisilla lukitusmenetelmillä, minkä ansiosta ne saadaan kiinnitettyä tiiviisti akseliin. Tämä ominaisuus yhdistettynä kattavaan valikoimaan kaikkiin ympäristöihin sopivia tiivistysratkaisuja tekee NSK RHP Self-Lube®:sta erittäin monipuolisen tuotteen. Kuten nimestäkin voi päätellä, voiteluaineen lisääminen kuuluu vakio-ominaisuuksiin.

NSK:n teknikoista koostuva asiantuntijaryhmä suositteli muutoksia myös terästehtaan kiertoventtiilin laakereiden voiteluainemääriin ja voiteluväleihin. NSK valvoi uusien laakereiden asentamista ja tämä muodosti osan kokeilusta. Tällä varmistettiin, että uudet laakerit asennetaan oikealla tavalla.

Asennuksesta on yli 12 kuukautta eivätkä laakerit ole vieläkään vioittuneet. Tämä on tarjonnut asiakkaalle yhteensä 292 136 euron vuotuiset kustannussäästöt. Tämä laskelma sisältää seuraavat kustannussäästöt: laakerivioista johtuvien seisokkiaikojen eliminointi, laakereiden ostotilausten väheneminen, laakereiden vaihtoaikojen lyheneminen ja paineilmajäähdytyksen poistaminen (tällä yritettiin vähentää aiempien laakereiden ylikuumenemista).

Katso lisätietoja NSK RHP Self-Lube® -laakeriyksiköistä osoitteesta: www.nskeurope.com/en/products/nsk-innovative-products/self-lube-units

1) Terästehtaalla oli vuosittain jopa kolme laakerivikaa malminvalmistusprosessissa käytettävässä pyörivässä hiiliventtiilissä

2) NSK RHP Self-Lube® HLT -insertit vähentävät huolto-, seisokki- ja vaihtokustannuksia, koska ne kestävät jopa 180 °C:n käyttölämpötilan